Die globale Elektromobilität wächst bis 2030 voraussichtlich um 18 % jährlich – doch der Massenmarkt bleibt für viele westliche Hersteller in weiter Ferne. Eine aktuelle Analyse von McKinsey zeigt: Westliche E-Autos leiden unter einem massiven „Effizienz-Gap“. Ineffiziente Plattformen und komplexe Designs verteuern die Produktion im Vergleich zur chinesischen Konkurrenz um bis zu 40 %.

Der 15.000-Euro-Klotz am Bein: Die Batteriekosten

Die Batterie ist mit 30 % bis 40 % der Gesamtkosten das teuerste Bauteil eines Elektroautos. Hier liegt der Hebel, den chinesische Hersteller wie BYD konsequent nutzen. Während ein Batteriepack bei etablierten westlichen OEMs oft noch bis zu 15.000 Euro kostet, erzielt die Konkurrenz aus Fernost Preise, die 25 % bis 40 % darunter liegen. Erreicht wird dies durch eine radikale „Design-to-Cost“-Philosophie.

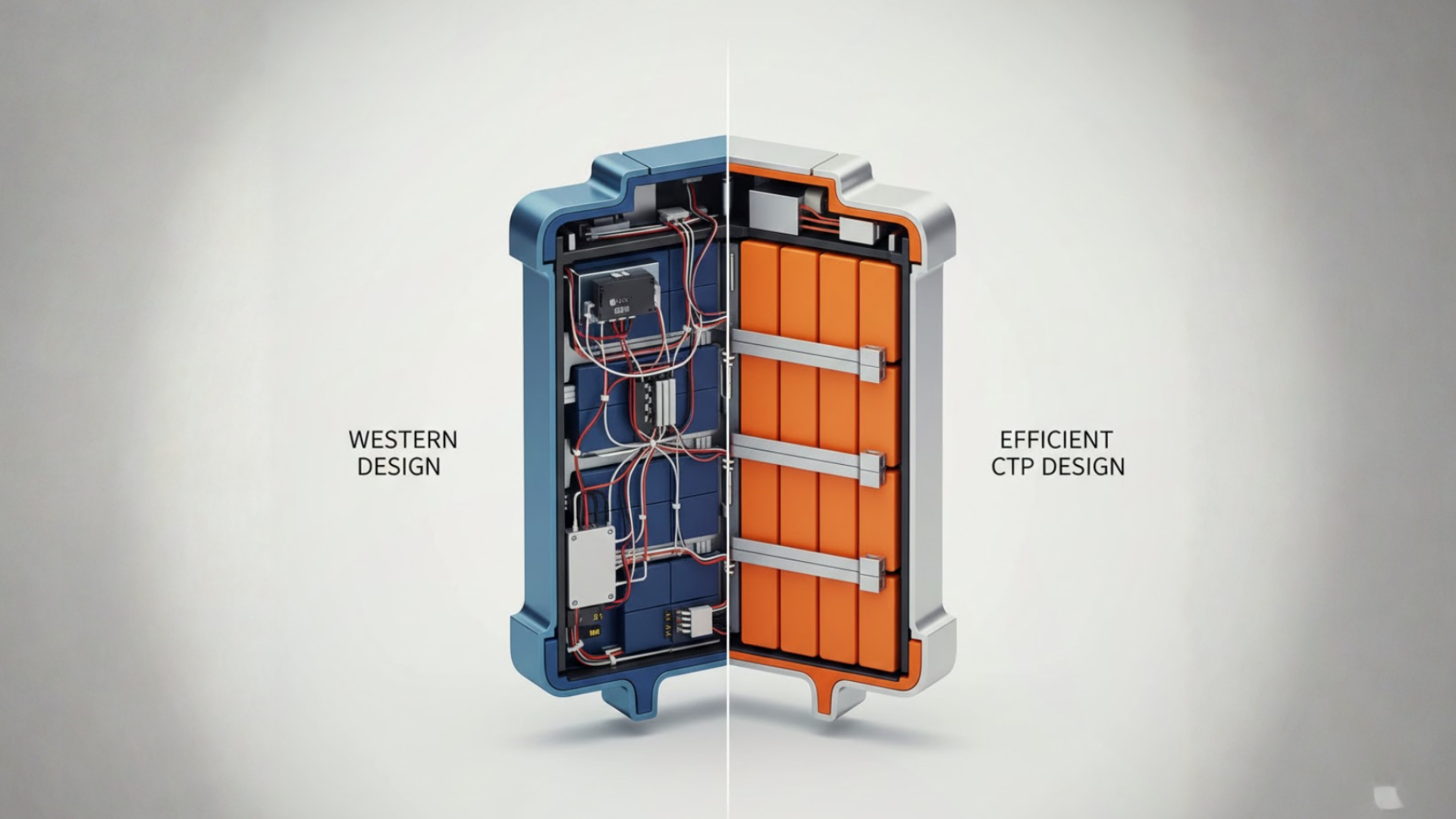

Ein zentraler technischer Vorteil ist die Cell-to-Pack (CTP)-Architektur. Hierbei werden die Batteriezellen direkt in das Akkugehäuse integriert, anstatt sie erst mühsam in Modulen zu bündeln. Das spart nicht nur rund 500 Euro pro Fahrzeug, sondern reduziert auch das Gewicht und den Bauraum erheblich.

Kostenvergleich: Batterietechnologien im Fokus

| Technologie / Merkmal | China (Durchschnitt) | Westliche Hersteller | Einsparungspotenzial |

|---|---|---|---|

| Kosten LFP-Zelle (pro kWh) | ~ 64 € | ~ 85 €+ | ca. 2.000 - 4.000 € / PKW |

| Konstruktion | Cell-to-Pack (CTP) | Modulbasierte Packs | Gewicht & Komplexität |

| Entwicklungszyklus | ~ 24 Monate | ~ 48 Monate | Innovationsgeschwindigkeit |

Das „Erbgut-Problem“: Verbrenner-Plattformen als Bremsklotz

Ein Hauptgrund für die hohen Kosten im Westen ist die Strategie der Mischplattformen. Um Investitionen zu sparen, leiten Hersteller wie VW, BMW oder Stellantis ihre E-Autos oft von bestehenden Verbrenner-Architekturen ab. Die Folge sind faule Kompromisse:

- Platzverschwendung: Batterien müssen in vorhandene Hohlräume „gequetscht“ werden.

- Mehrgewicht: Ineffiziente Gehäuse und Geometrien führen zu bis zu 10 % höherem Fahrzeuggewicht.

- Komplexität: Separate Kühlsysteme und Steuergeräte-Gehäuse treiben die Teileanzahl in die Höhe.

Chinesische Hersteller hingegen setzen fast ausschließlich auf „Born-Electric“-Plattformen. Diese sind von Grund auf für den E-Antrieb optimiert und sparen allein durch die Integration von Hochvoltkomponenten in ein gemeinsames Gehäuse rund 50 Euro pro Einheit ein.

Reichweiten-Wahn vs. Lade-Realität

Die Studie kritisiert zudem die Haltung westlicher Autobauer bei der Zellchemie. Während China massiv auf die günstigeren Lithium-Eisenphosphat (LFP)-Akkus setzt, halten Europäer oft an teureren NMC-Zellen fest. Das Argument: 20 % mehr Reichweite rechtfertige einen Aufpreis von 3.000 bis 5.000 Euro. Doch McKinsey-Daten zeigen: Für den Kunden ist oft eine schnelle Ladezeit (10 auf 80 % in 15 Minuten) wichtiger als eine theoretische Reichweite, die im Alltag selten ausgereizt wird.

„Chinesische Hersteller haben den Fokus von der reinen Reichweite auf die Kosten-Nutzen-Effizienz verschoben. Westliche Marken riskieren, den Anschluss zu verlieren, wenn sie weiterhin versuchen, Verbrenner-Logiken auf die E-Welt zu übertragen.“

Fazit: Radikales Umdenken ist Pflicht

Um wettbewerbsfähig zu bleiben, müssen westliche OEMs ihre Entwicklungszyklen halbieren und sich von der Plattform-Nostalgie verabschieden. Investitionen in reine E-Architekturen und die Vereinfachung der Batteriepacks sind keine Option mehr, sondern eine Überlebensstrategie. Der Vorsprung Chinas bei der vertikalen Integration – also der Kontrolle über die gesamte Lieferkette – macht es für den Rest der Welt ohnehin schwer genug.